当前,制造业正处于由传统制造向智能制造转型的关键阶段。随着物联网、大数据和人工智能等技术的广泛应用,许多企业已经初步建立了数据采集和存储的基础设施。

然而,众多企业都出现了一个令人深思的现象,大量制造业都陷入了数据不会用的困境,也就是数据采集了,硬盘堆满了,数据的价值却得不到有效挖掘和利用,高层管理者直说看不到效果。这种现象不仅造成了资源的巨大浪费,更严重制约了企业数字化转型的进程。

数据孤岛与系统割裂的现实挑战

当下制造业企业在智能化转型过程中,都会面临着多重难题,这些问题不仅导致资源浪费,更使得企业数字化转型步履维艰,甚至陷入“投入越多、效率越低”的怪圈。

旧设备难对接:

大量传统设备缺乏数据接口,难以接入现代信息系统,出现了数据盲区。

系统间不互通:

ERP、MES、WMS等系统各自为政,数据无法流动,形成了信息孤岛。

数据不会分析:

企业采集了大量数据,但缺乏分析工具和人才,数据价值无法转化为实际生产力。

软硬件不协同:

硬件投入巨大,软件却跟不上,系统响应慢,企业管理层往往难以及时获取准确的决策支持信息,导致决策延迟,错失市场机遇。

数智化转型路径的系统性缺失

众多企业出现这些同质化问题的背后,反映的是当前制造业在推进智能化过程中普遍面临的系统性挑战。

前期战略上,因缺乏顶层设计而陷入碎片化建设,系统间协同困难;实施过程中,软硬件投入常严重失衡,缺乏整体发展视角;技术上因数据标准与接口规范缺失,形成互联互通壁垒;人才层面,既懂制造又懂数据的复合型人才短缺,成为数据驱动能力建设的核心瓶颈。多重因素交织,注定难以构建真正意义上的智慧工厂。

所有企业要完成真正意义上的智能化转型,绝不是靠依靠一个拼凑起来的系统堆砌,而是一个软硬一体、数据驱动的有机整体。只有将自动化设备、数据采集、分析系统和决策支持融为一体,才能实现从数据到洞察、从洞察到行动的闭环。

深拓智能

以三大核心能力赋能智慧工厂建设

深拓智能深耕智能制造领域近三十年,依托多年的技术积累与创新服务,形成了“工业自动化控制和数据采集解决智慧产线协同、智能设备替代高强度重复劳动、企业全价值链数字化管理系统助力企业实现精益管理”的三大能力,为智慧工厂建设提供“软硬一体”的深拓解决方案,打通智慧工厂的最后一公里。

1

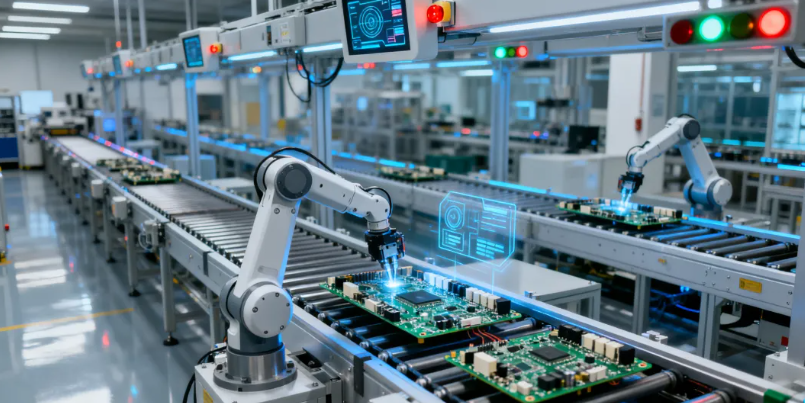

工业自动化控制与数据采集

解决智慧产线协同

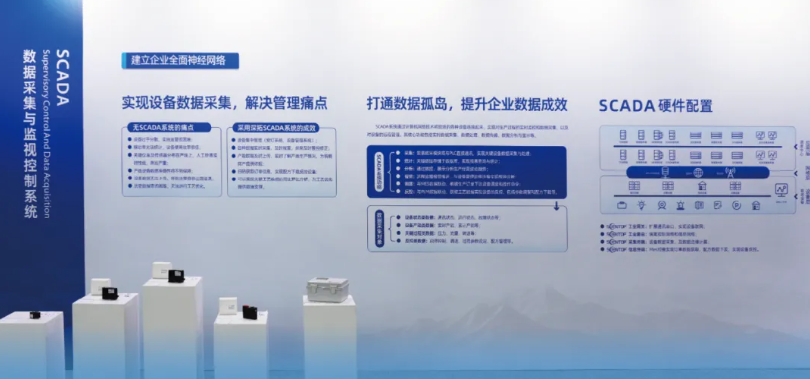

深拓智能具有近三十年工业自动化行业经验,打造的自动化控制系统广泛应用在机械工业行业等各领域。同时通过SCADA、ANDON等系统,实现生产设备全面互联与实时数据贯通,打破信息孤岛。实现从底层设备到上层管理的无缝数据流动,为企业管理决策提供准确、及时的数据支撑。

2

智能设备替代高强度重复劳动

聚焦后包产线、仓储物流等等重复性高、劳动强度大的关键环节,深度融合机器人、机器视觉与人工智能技术,推动人工作业向智能作业的系统性替代,提升生产效率与操作柔性。

3

企业全价值链数字化管理系统

助力企业精益管理

覆盖“研产供销服管”全流程,实现计划排程、智能生产、异常预警等功能,推动企业向精益化、智能化管理迈进。

这三大核心能力相互支撑、深度融合,构建了深拓智能独有的“软硬一体”综合解决方案,直击制造企业在自动化基础、数据治理、管理决策等方面的痛点。为企业提供端到端的数字化转型支持。

智慧工厂的建设不是一蹴而就的过程,更不是软硬件的简单叠加。唯有坚持“软硬一体、数据驱动”的理念,从顶层设计入手,构建真正贯通、协同、智能的制造体系,才能走通智慧工厂的最后一公里。

上一篇:暂无数据